導讀:

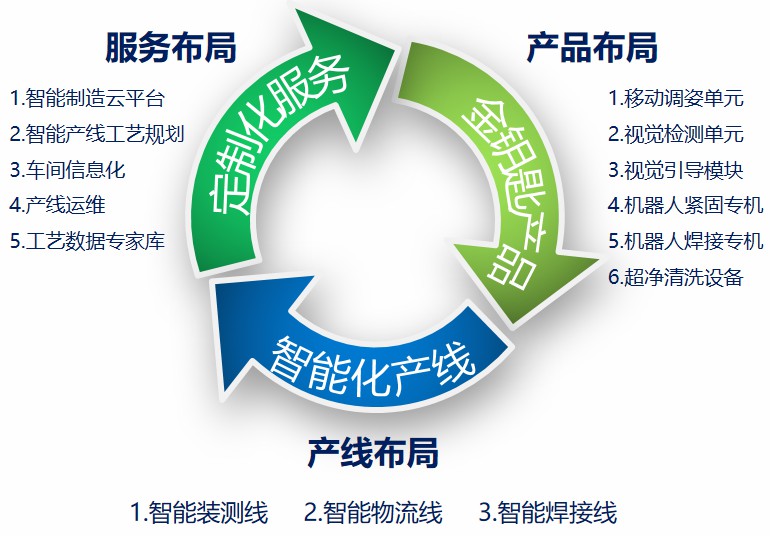

作為肩負裝備制造業脊梁的工程機械行業,隨著新基建和經濟內循環的大力開展,工程機械自動化需求猛增。航天智造緊緊抓住機遇為三一、徐工、中聯等企業的產能升級、自動化改造提供整套解決方案。

眾所周知,工程機械的生產制造具有來料精度差、尺寸大、型號多、高度離散等特點,這種制造模式分散且獨立,需要大量的人力物力,造成企業成本高居不下,顯然已不能滿足企業高質量的發展需求。針對以上特點,航天智造以數字化、網絡化、智能化為特點,研發出適合工程機械行業的多套解決方案,不僅能保證產品質量的穩定性,提高勞動生產效率,改善工人的工作條件和勞動強度,還能加快企業的升級轉型,擺脫產品的同質化競爭,提升產品品牌價值。

航天智造工程機械行業解決方案:

1

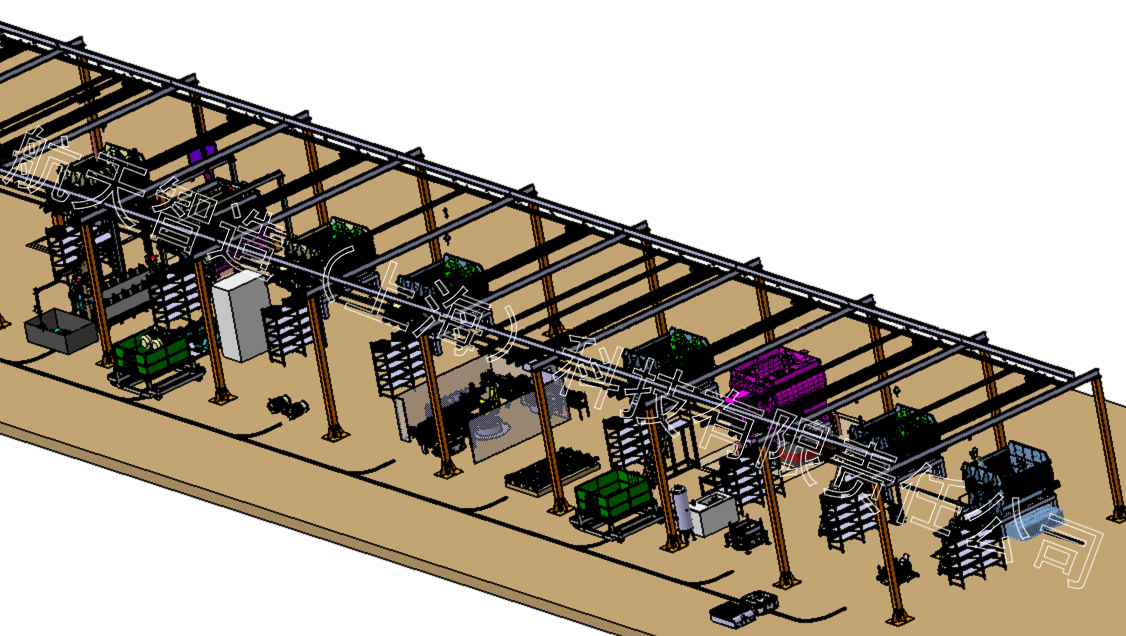

塔機支座焊接產線

產線MES互聯,可實時反饋現場設備的運營狀態,及時消除異常; 機器人與變位機多軸聯動,保證不同位置的焊縫都能進行平焊或者角焊,大幅提高了焊接系統設備利用率; 焊接與機加工自動串聯,數據實時反饋,做到質量閉環管控,大大提升產品一次合格率及質量穩定性,同時也提高了廠房利用率; 產品組對焊接采用模塊化組對工裝,可適應不同平臺機型及后續換代產品。有效提高了產線長期投資收益。

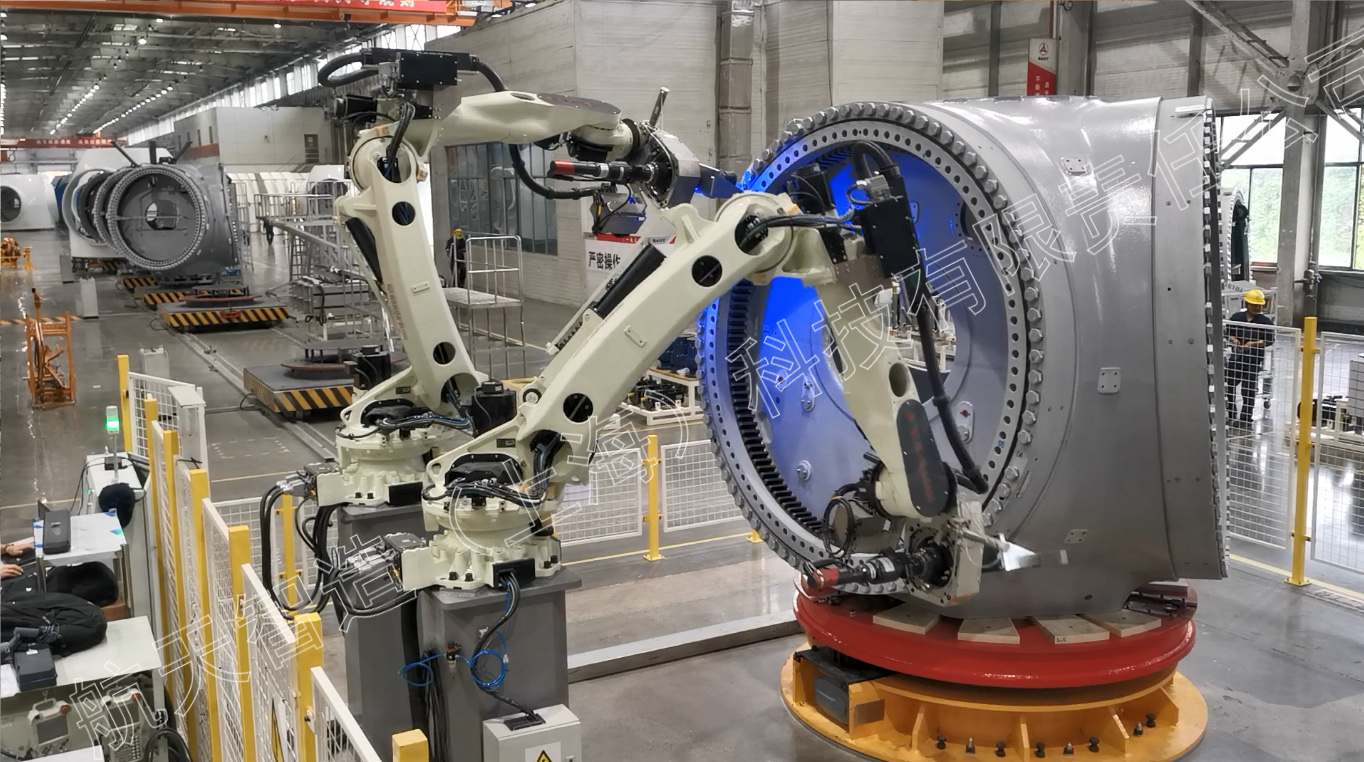

2

風電大螺栓自動擰緊項目

采用視覺及激光精確引導進行機器人自動識別、自動定位、自動擰緊; 擰緊系統采用扭矩法及角度法雙重控制,實現螺栓緊固數值的精確控制; 本系統可以與系統內配套設備數據互通,能實時提取各設備擰緊數據并進行監控,具備錯誤報警功能;建立數據庫及MES,能分類保存擰緊結果并可按機型、主機編號、時間等參數進行搜索查詢; 能對擰緊結果進行統計分析,并以直方圖、曲線圖等形式展現;能設定扭矩參數并遠程傳輸至擰緊設備并執行。

3

核心部件自動打磨產線

焊縫跟蹤:機器人視覺+激光檢測用于在線跟蹤檢測焊縫輪廓提高打磨精度; 打磨效率:每臺機器人加工區域不低于10cm/min; 打磨效果:打磨成形高度偏差低于0.5mm; 浮動恒力打磨主軸:實現三維空間內任何方向和角度的恒力打磨,自動補償自身重量,可自動更換打磨輪等刀頭,實現無人值守打磨。

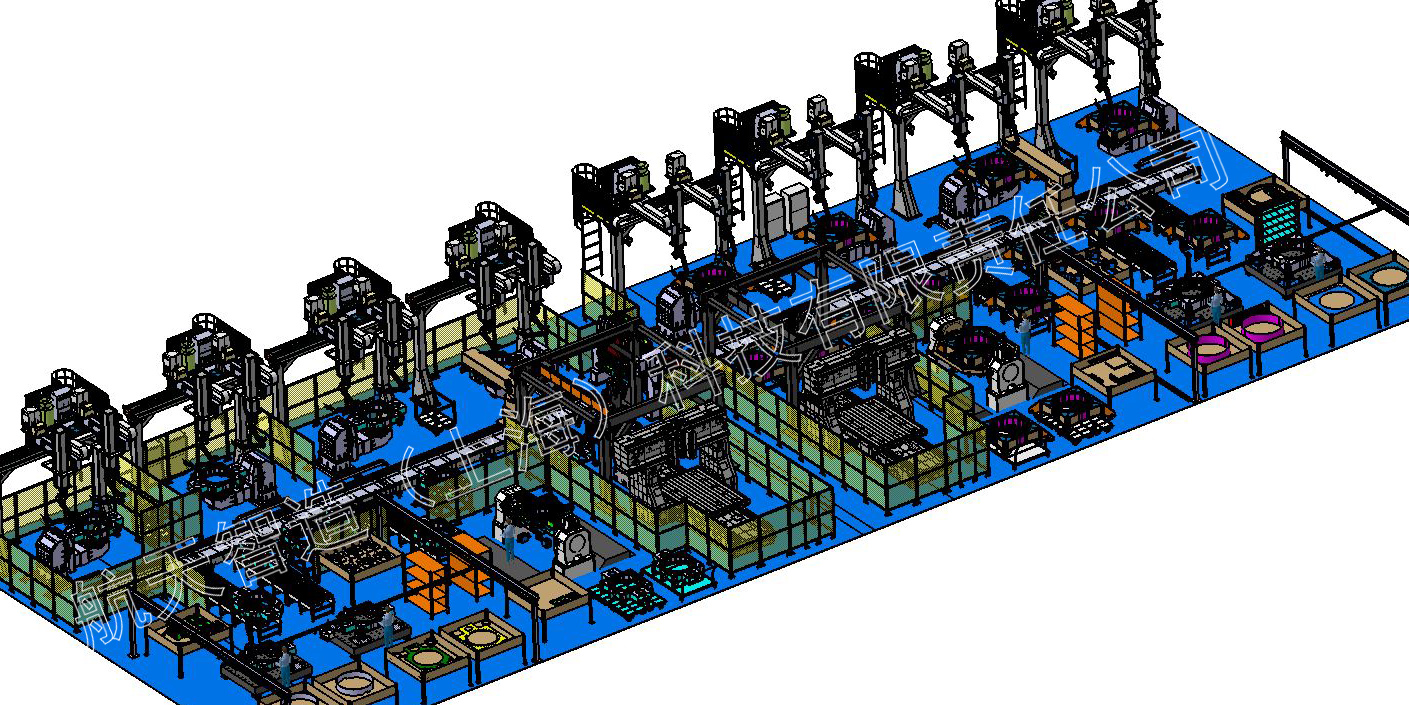

4

攪拌主機裝配產線

AGV作為主線物料流轉方式,可隨時離線生產,擺脫傳統板鏈方式在空間上的局限性; 產線大量應用智能輔助設備及自動化設備,極大程度降低了人工負荷; 無縫對接MES,實現數據監控、數據存儲、數據追溯; 行業細分產品領域內第一條自動化裝配線。

5

重載AGV

全向移動:直行、橫移、斜行、原地旋轉、任意曲線; AGV(自動導引功能):導航精度±10mm; 定位精度高:±0.5mm; 多車聯動精度高:橫向、縱向同步精度≤15mm; 其它輔助功能:可加柔性工裝、軌道輪等。